स्मार्टफोन, चिकित्सा उपकरणों और माइक्रोफ्लुइडिक चिप्स के लिए आवश्यक ग्लास और सिरेमिक जैसी भंगुर सामग्री में सूक्ष्म छेद करना लंबे समय से निर्माताओं के लिए एक चुनौती बनी हुई है। पारंपरिक तरीके अक्सर सामग्री को तोड़ देते हैं या तब विफल हो जाते हैं जब मलबा संकीर्ण, गहरे छिद्रों को बंद कर देता है। भारतीय प्रौद्योगिकी संस्थान (आईआईटी) बॉम्बे के शोधकर्ताओं ने प्रदर्शित किया है कि कैसे अल्ट्रासोनिक-सहायता प्राप्त इलेक्ट्रोकेमिकल डिस्चार्ज मशीनिंग (यूए-ईसीडीएम) इन बाधाओं को दूर कर सकती है, जो सटीक निर्माण में एक सफलता प्रदान करती है।

आईआईटी बॉम्बे के मैकेनिकल इंजीनियरिंग विभाग के प्रोफेसर प्रदीप दीक्षित और अनुराग शानू के नेतृत्व में किया गया अध्ययन, यूए-ईसीडीएम के बेहतर प्रदर्शन के पीछे के तंत्र की व्याख्या करता है। पारंपरिक इलेक्ट्रोकेमिकल डिस्चार्ज मशीनिंग (ईसीडीएम) के विपरीत, जो इलेक्ट्रोलाइट समाधान में विद्युत डिस्चार्ज पर निर्भर करता है, यूए-ईसीडीएम मलबे को हटाने और इलेक्ट्रोलाइट परिसंचरण को बढ़ाने के लिए अल्ट्रासोनिक कंपन, मानव श्रवण से परे ध्वनि तरंगों का परिचय देता है।

श्री दीक्षित ने कहा, “हालांकि पहले के अध्ययन मुख्य रूप से मशीनिंग गहराई (छेद या नाली की गहराई) जैसे प्रयोगात्मक परिणामों पर केंद्रित थे, लेकिन उन्होंने अल्ट्रासोनिक कंपन के माध्यम से मशीनिंग प्रदर्शन में सुधार के वास्तविक तंत्र की व्याख्या नहीं की। इलेक्ट्रोलाइट प्रवाह और मलबे की गतिशीलता का विश्लेषण करके, हम मलबे को हटाने की दक्षता में सुधार करने में मौलिक तंत्र और कंपन आयाम के प्रभाव को समझा सकते हैं।”

टीम ने नाली को साफ करने की प्रक्रिया की तुलना प्लंजर से की है। “कल्पना कीजिए कि एक छोटे गिलास को पानी और चीनी के क्रिस्टल से भरे एक बड़े गिलास के अंदर ऊपर और नीचे ले जाया जा रहा है। जैसे ही छोटा गिलास चलता है, पानी और क्रिस्टल विस्थापित और प्रसारित होते हैं। इसी तरह, यूए-ईसीडीएम में, उपकरण से अल्ट्रासोनिक कंपन सूक्ष्म पैमाने पर इलेक्ट्रोलाइट पर बल लगाता है। यह गति मशीनिंग अंतराल से मलबे को हटा देती है और ताजा इलेक्ट्रोलाइट प्रसारित करती है। अल्ट्रासोनिक आंदोलन को लागू करने के बाद समग्र कीचड़ हटाने की दक्षता में काफी सुधार हुआ है। इसके परिणामस्वरूप पारंपरिक ईसीडीएम दृष्टिकोण की तुलना में सामग्री हटाने की दर 33% अधिक है,” श्री दीक्षित ने समझाया।

शोधकर्ताओं को 2.5 (गहराई-से-व्यास) के पहलू अनुपात के साथ छेद मिले, जिसका अर्थ है कि वे अपनी चौड़ाई से 2.5 गुना अधिक गहरे थे। पारंपरिक ईसीडीएम की तुलना में, यूए-ईसीडीएम ने ऐसे छेद बनाए जो 33% गहरे थे और उनका पहलू अनुपात 16% अधिक था।

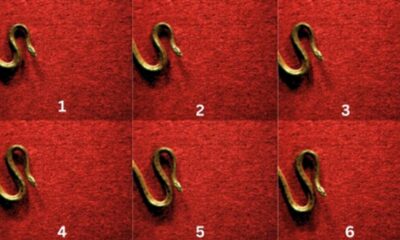

प्रायोगिक सेटअप में मल्टी-टिप टूल का उपयोग करके 1.1 मिमी मोटे ग्लास सब्सट्रेट में नौ थ्रू-होल शामिल थे। उपकरण 5-10 μm के स्ट्रोक के साथ 20 kHz (प्रति सेकंड 20,000 बार) पर कंपन करता है, जिससे सूक्ष्म छिद्रों के भीतर इलेक्ट्रोलाइट उत्तेजित होता है। इससे द्रव परिसंचरण में सुधार हुआ और मलबा हटाने में 50% की वृद्धि हुई।

प्रक्रिया का निरीक्षण करने और मौलिक संरचना का विश्लेषण करने के लिए उच्च गति वाले कैमरों और ऊर्जा-फैलाने वाले स्पेक्ट्रोस्कोपी (ईडीएस) का उपयोग करके सत्यापन किया गया था।

संख्यात्मक सिमुलेशन से पता चला कि उच्च आयामों (लगभग 8-10 माइक्रोमीटर) पर, लगभग सभी मलबे के कण कुछ कंपन चक्रों के भीतर साफ हो गए, यहां तक कि सूक्ष्म छिद्रों के अंदर से भी। निचले आयामों पर, मलबा पड़ा रहा और अंतराल को अवरुद्ध कर दिया, जबकि बहुत अधिक आयामों पर अत्यधिक हलचल से उपकरण और वर्कपीस को नुकसान पहुंचने का खतरा था। अध्ययन ने अधिकतम दक्षता के लिए एक इष्टतम कंपन आयाम की पहचान की।

“यूए-ईसीडीएम वहां उपयोगी है जहां सोडालाइम, बोरोसिलिकेट ग्लास, फ्यूज्ड सिलिका, पॉलिमर-आधारित कंपोजिट और एल्यूमिना जैसी गैर-संचालक सामग्रियों में गहरी और सटीक माइक्रोफीचर्स जैसे ब्लाइंड/थ्रू-होल/चैनल आदि की आवश्यकता होती है। विशिष्ट अनुप्रयोगों में एम्बेडेड एकीकृत निष्क्रिय डिवाइस जैसे इंडक्टर्स, थ्रू-ग्लास विअस (टीजीवी) आधारित एमईएमएस सेंसर की 3डी पैकेजिंग, माइक्रोफ्लुइडिक डिवाइस और शामिल हैं। लैब-ऑन-चिप अनुप्रयोग,” श्री दीक्षित ने कहा।

हालाँकि, वायर इलेक्ट्रिक डिस्चार्ज मशीनिंग (वायर-ईडीएम) में सीमाओं के कारण, अध्ययन में प्राप्त की जाने वाली सबसे छोटी टूल टिप 150 μm थी, जो आगे लघुकरण को बाधित करती है।

टीम ने अनुसंधान को एल्यूमिना सिरेमिक तक विस्तारित करने की योजना बनाई है, जो अच्छी थर्मल चालकता के साथ विद्युत इन्सुलेशन को जोड़ती है लेकिन कांच की तुलना में मशीन के लिए बहुत कठिन है। जैसा कि सामग्री इंजीनियरिंग लघुकरण की सीमाओं को आगे बढ़ाती है, “सबसे बड़ी प्रगति सबसे छोटी उपलब्धियों से आती है, कभी-कभी सही मात्रा में कंपन के साथ,” श्री दीक्षित ने कहा।

निष्कर्ष इलेक्ट्रोकेमिकल सोसायटी के जर्नल में प्रकाशित किए गए हैं।